溶接部分がキレイに割れてました

こんにちは!

キリンです。

ビート仲間の

学生ビートさんから

「メタルキャタライザーの

修理ができないか?」

相談を受けました。

お客さんのビートに

付いている、

社外キャタライザーの

ステーにクラックが

入っているそうです。

↓ブログ村ランキングに

ポチッとご協力をお願いします!

にほんブログ村

にほんブログ村

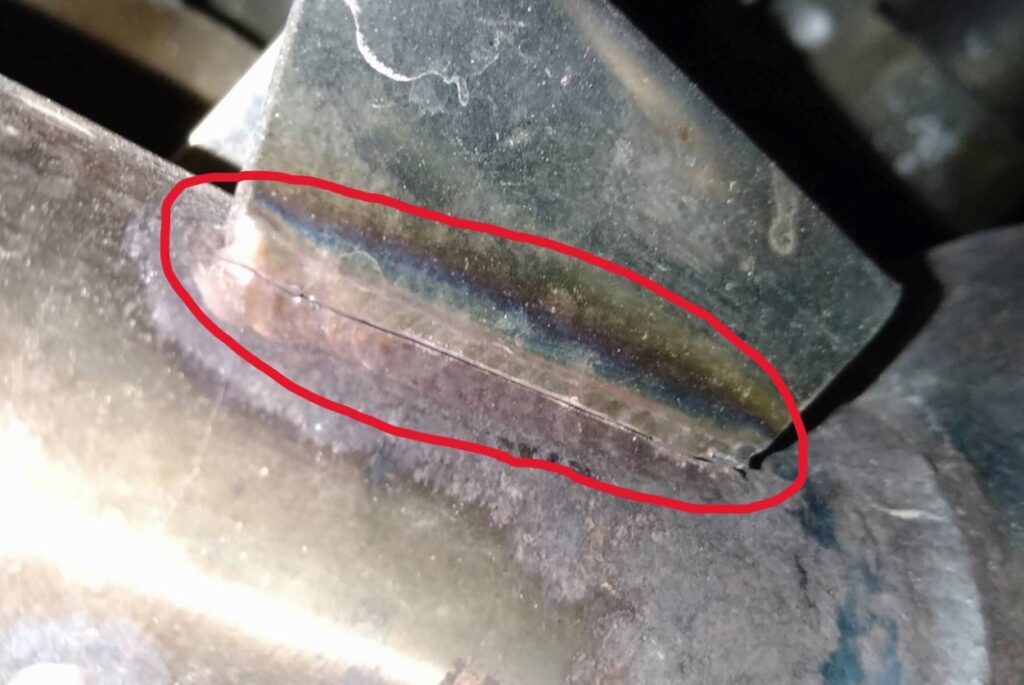

現物を見せてもらうと

ステーとパイプの

溶接部分に真っすぐ

亀裂が入っています。

2枚組のステーには

どちらも亀裂が入ってます。

考えられる原因として、

取り付けのときに

穴位置が合わず

無理して取り付けた

経緯があるらしく、

ステーに応力が

掛かった状態で

振動が加わった為、

割れてしまったのでしょう。

さほど難しい

作業でありませんが、

一旦お預かりして

修理していきます。

一手間加えて修理します

壊れたステーを

このまま付け直すだけなら

10分程で終わる仕事です。

しかし、それでは

また壊れてしまうでしょう。

せっかく修理させてもらうので、

壊れない工夫をして

修理を行います。

工夫するポイントは、

1)ステーの板厚UP

元々付いている

2枚のステーの厚さは

1.2mmと2mmでした。

今回は3mmの板を

使って直します。

2)穴位置を整える

ステーの穴位置が

純正触媒の締付け位置に

合わなかったそうなので

純正の位置に合うように

付け直します。

3)振動対策

車体への取り付け方は

社外品のキャタも

純正品と同様に

ボルトで直接固定する

リジッドマウントです。

振動を吸収できるように

ラバーマウントに変更します。

それでは修理を始めましょう!

純正触媒から治具をつくる

純正触媒を使って

締付け位置を

コピーした

治具を作ります。

現物合わせの

簡単な治具ですが

問題ありません。

作った治具に

社外品のキャタを

合わせてみると…

5mm程スキ間が

開いています。

穴位置もズレています。

この状態だと

かなり矯正しないと

取付かないですね。

壊れたステーを

取り除いて

治具に合うように

新しいステーを

作っていきます。

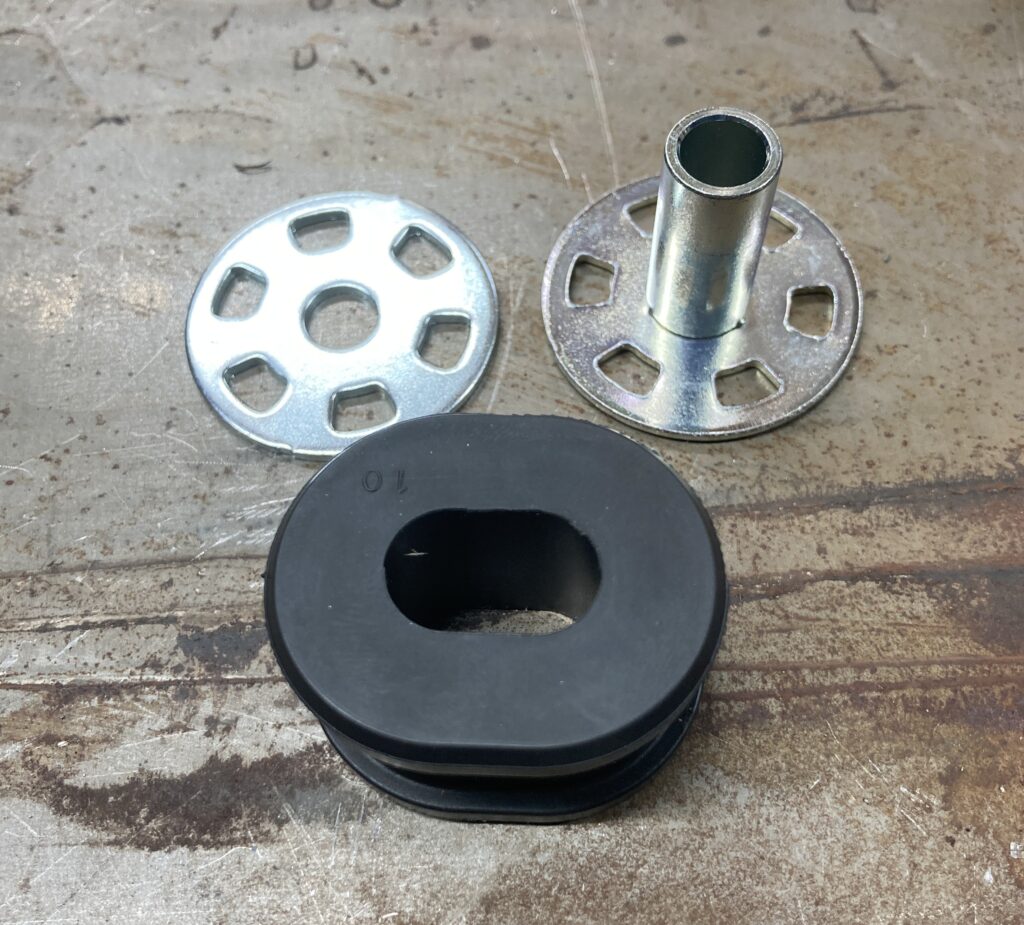

ラバーマウントで振動対策

新作するステーの構造は

純正部品を流用して

ラバーマウント化します。

ゴムの形状に合わせて

ステンレスの板から

サブステーを作りました。

楕円の部分にゴムを

はめ込みます。

治具にキャタライザーと

サブステーをセットして

キャタライザー側の

ステーを作っていきますが、

キャタライザーは

とても高温になるので

ラバーマウントの

ゴムが溶けないか心配です。

そのため、ステーと

パイプが接する部分は

出来るだけパイプの後ろ側に

添わせる形で作ります。

厚さ3mmの板を使うので

かなり無骨な見た目です。

ステーの開放部分にも

板を追加して

さらに強度を高めたら

ステーの完成です。

シンデレラフィット!

出来上がった

社外キャタライザーを

車体に取り付けます。

パイプ側のステーを

後方に伸ばしていたので

オイルパンとの

干渉が心配でしたが…

絶妙のクリアランスで

取り付けできました。

正しくシンデレラフィット!

まとめ

ステーが壊れた社外品の

メタルキャタライザーを

ひと手間加えて

壊れないように

上手く修理できたと思います。

強度と組付け精度もUPして

振動対策も盛り込んだので

もう壊れることは無いでしょう!

↓ブログ村ランキングに

ポチッとご協力をお願いします!

にほんブログ村

にほんブログ村

コメント